比亚迪动力域控融合的全景解析

![]()

![]()

![]()

![]() 以下内容发表在「SysPro电力电子技术」知识星球

以下内容发表在「SysPro电力电子技术」知识星球

- 关于比亚迪八合一动力域控制器的全面解析系列文章

- 「SysPro电力电子技术」知识星球节选

- 文字原创,素材来源:BYD, YOLE, AVL, Hofer、网络

- 本篇为节选,完整内容会在知识星球发布,欢迎学习、交流

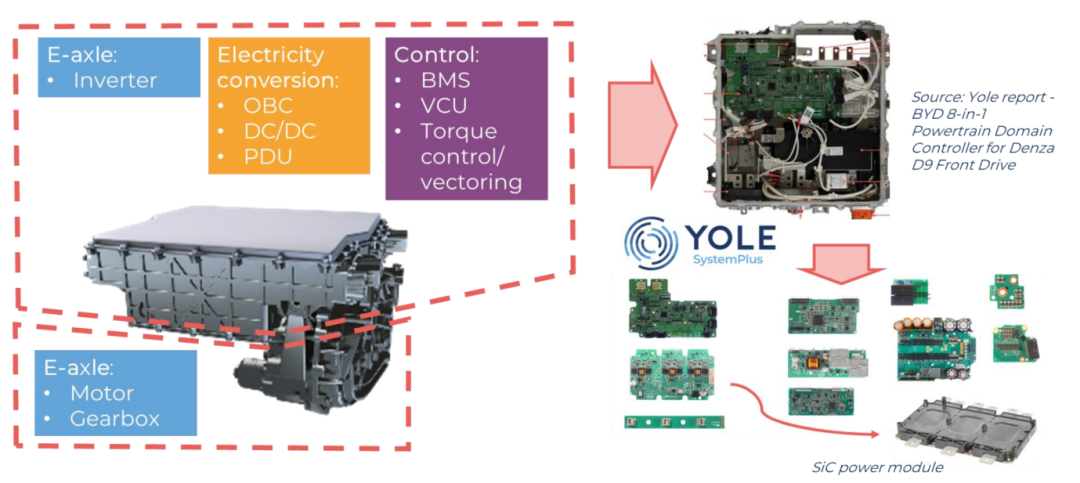

导语:比亚迪八合一动力域控制器作为高集成度驱动系统的代表方案,通过“N-in-1” 集成逻辑实现核心功能的深度整合,有诸多值得我们学习的地方。

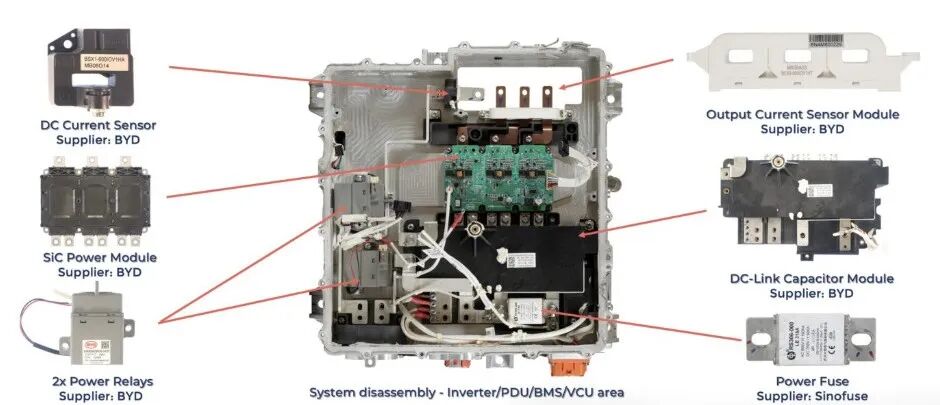

其关键技术特征显著:一是集成8 类核心组件,涵盖电机控制、逆变、DC/DC 转换、OBC(车载充电机)等功能;二是硬件规模庞大,包含11 块电子板、4334 个组件,核心 SiC 功率模块参数达 1200V/500A;三是自研与供应链协同,既自主研发 SiC 模块、DC-Link 电容等核心部件,又联合 TI、NXP、Melexis 等头部企业提供关键芯片;四是强化可靠性设计,采用统一 EMC 方案、全工况测试与冗余控制策略。

这里面的疑问是:如何在高集成度下平衡性能与可靠性?如何通过自研核心部件降低供应链依赖?如何实现多组件协同工作以提升系统效率?

图片来源:SysPro

为解答这些问题,我准备围绕五个关键技术问题展开写一写:

系统整体架构与集成逻辑如何设计?

核心组件(SiC 模块、DC-Link 电容、电流传感器等)的技术细节与功能原理是什么?

11 块PCBA的硬件参数、组件分布与核心作用如何?

各组件间的协同逻辑(如控制信号传递、功率路径优化)如何实现?

系统的测试验证与可靠性设计有哪些关键措施?

关于多合一的设计思路,我们曾在多合一驱动系统 · 从概念到量产 · 设计开发白皮书中解释过,今天我们从产品角度,对这里面的概念进行深入且全面的实践性解析。

这篇文章不仅仅是一篇关于比亚迪多合一技术方案的深度分析,更可作为我们学习、应用与开发多合一动力域系统的设计指南。希望通过全面解析,为你呈现比亚迪八合一驱动系统的技术全貌。

目录

01 产品概述与开发背景

1.1 产品基本信息

1.2 开发背景与行业需求

1.2.1 纯电汽车驱动系统的行业痛点

1.2.2 比亚迪的应对思路:八合一集成逻辑

02 硬件系统整体架构

2.1 系统核心参数汇总

2.2 硬件构成总览(电子板 + 机械部件)

2.2.1 电子板构成:11块PCBA的分工

2.2.2 机械部件构成:支撑与连接的关键

2.3 系统集成层级解析

2.3.1 功能级集成:确定“整合哪些组件”

2.3.2 模块级集成:组件“分组整合”

2.3.3 系统级集成:模块“协同工作”

03 核心组件技术解析

3.1 自研SiC功率模块

3.1.1 核心参数与物理特性

3.1.2 内部结构与工作原理(知识星球发布)

3.1.3 技术优势与行业对比(知识星球发布)

3.2 DC-Link电容模块

3.2.1 核心参数与物理特性

3.2.2 内部结构与工作原理(知识星球发布)

3.3电流传感器(DC/AC两类)

3.3.1 DC电流传感器

3.3.2 AC电流传感器模块

3.4 功率继电器与熔断器(知识星球发布)

3.5 高压连接器与Busbar(知识星球发布)

04 11个PCBA详细拆解(知识星球发布)

以下内容连载中...

05 功能架构与协同逻辑

06 全工况测试与可靠性设计

07 技术方案总结

08 总结

|SysPro备注:本篇节选,相关技术资料在知识星球中发布

01

产品概述与开发背景

在导语中提到了比亚迪八合一驱动系统的定位与核心问题,在正式对产品特征和技术细节介绍前,首先,我们得先明确这款产品的基本信息与开发背景:它是谁、为解决什么问题而生?下面我们来看看产品概述与开发背景的详细内容。

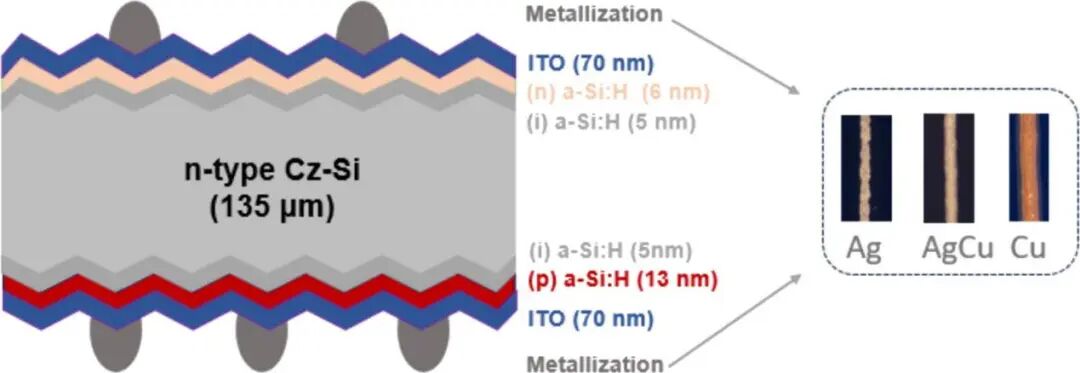

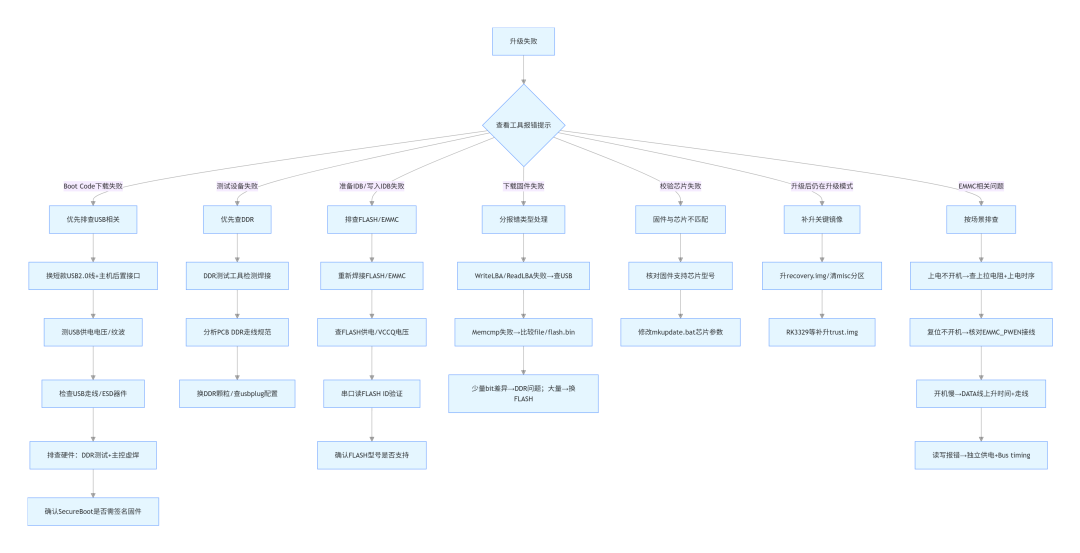

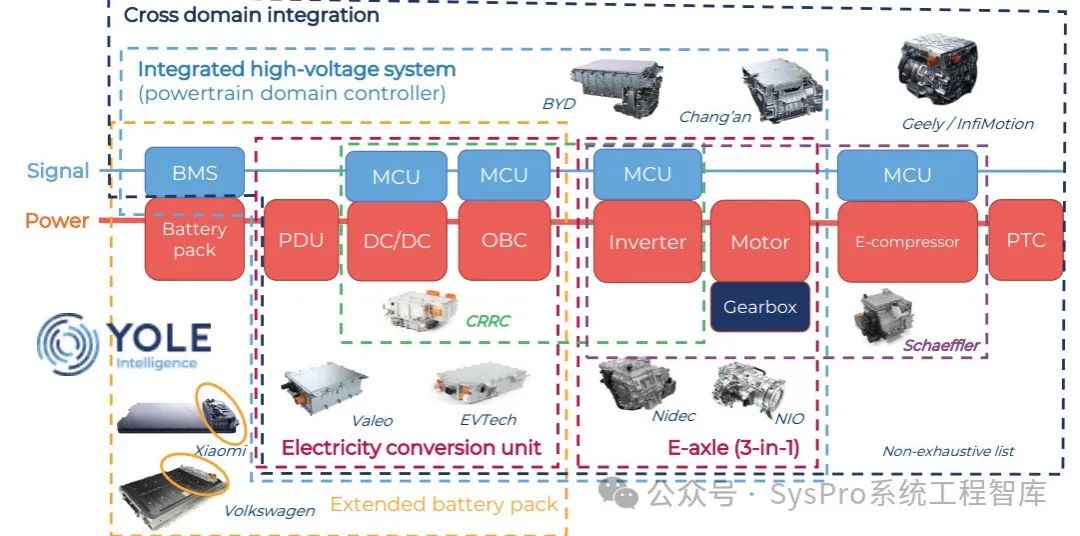

图片来源:Yole

图片来源:Yole

1.1 产品基本信息

我们先看看比亚迪八合一系统的产品信息,包括型号、应用车型、生产参数、物理尺寸等关键信息,这些是我们后续解析的基础。下面我们直接通过表格直观呈现核心信息:

图片来源:SysPro系统工程智库

图片来源:SysPro系统工程智库

1.2开发背景与行业需求

了解了产品的“身份卡”,那么,比亚迪为什么要开发这款八合一驱动系统?这就需要结合行业需求来看。关于这方面的理解,我们曾多次解释过,感兴趣的朋友可以参考这篇文章,其底层逻辑与此一致:多合一驱动系统 · 从概念到量产 · 设计开发白皮书

下面我们来看看开发背景的两个核心维度:

图片来源:SysPro系统工程智库

图片来源:SysPro系统工程智库

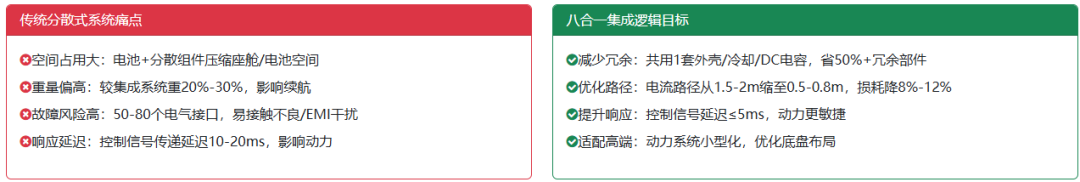

1.2.1纯电汽车驱动系统的行业痛点

传统纯电汽车采用分散式驱动系统设计,即eMotor(电机)、Transmission(变速箱)、Inverter(逆变器)、DC/DC转换器、OBC(车载充电机)、PDU(功率分配单元)等组件各自独立,每个组件需单独的外壳、冷却管路与布线,这会导致四大痛点:

空间占用大:电池已占据底盘大量空间,分散组件进一步压缩车内乘坐空间或电池储能空间

重量偏高:多个独立外壳、冗余控制器与长距离布线,增加整车重量(通常比集成系统重20%-30%),直接影响续航里程

故障风险高:大量电气连接接口(传统系统约50-80个),易出现接触不良、电磁干扰等故障;

响应延迟:控制信号需在多个独立控制器间传递,通信延迟长(通常10-20ms),影响动力响应速度。

图片来源:YOLE

图片来源:YOLE

1.2.2比亚迪的应对思路:八合一集成逻辑

为解决上述痛点,比亚迪提出“八合一”集成方案,即将8类核心功能组件整合为一个单元,通过“1+1>2”的协同效应实现多重目标:

减少冗余部件:共用1套外壳、1套冷却系统、1组DC链路电容,省去传统系统中50%以上的冗余部件

优化功率路径:缩短电流传递路径(从传统1.5-2m缩短至0.5-0.8m),降低功率损耗(减少8%-12%)

提升响应速度:控制信号通过中央控制器统一调度,通信延迟降至5ms以内

适配高端车型:高集成度可实现动力系统小型化,为高端车型(如腾势)的底盘布局提供灵活性

图片来源:AVL

以上我们知道了比亚迪八合一驱动系统的基本信息与开发背景,明确了它是为解决传统分散式系统痛点而生的高集成方案。那么,这款系统的硬件架构具体是怎样的?核心参数与构成有哪些细节?下面我们一起来看看硬件系统整体架构的解析。

02

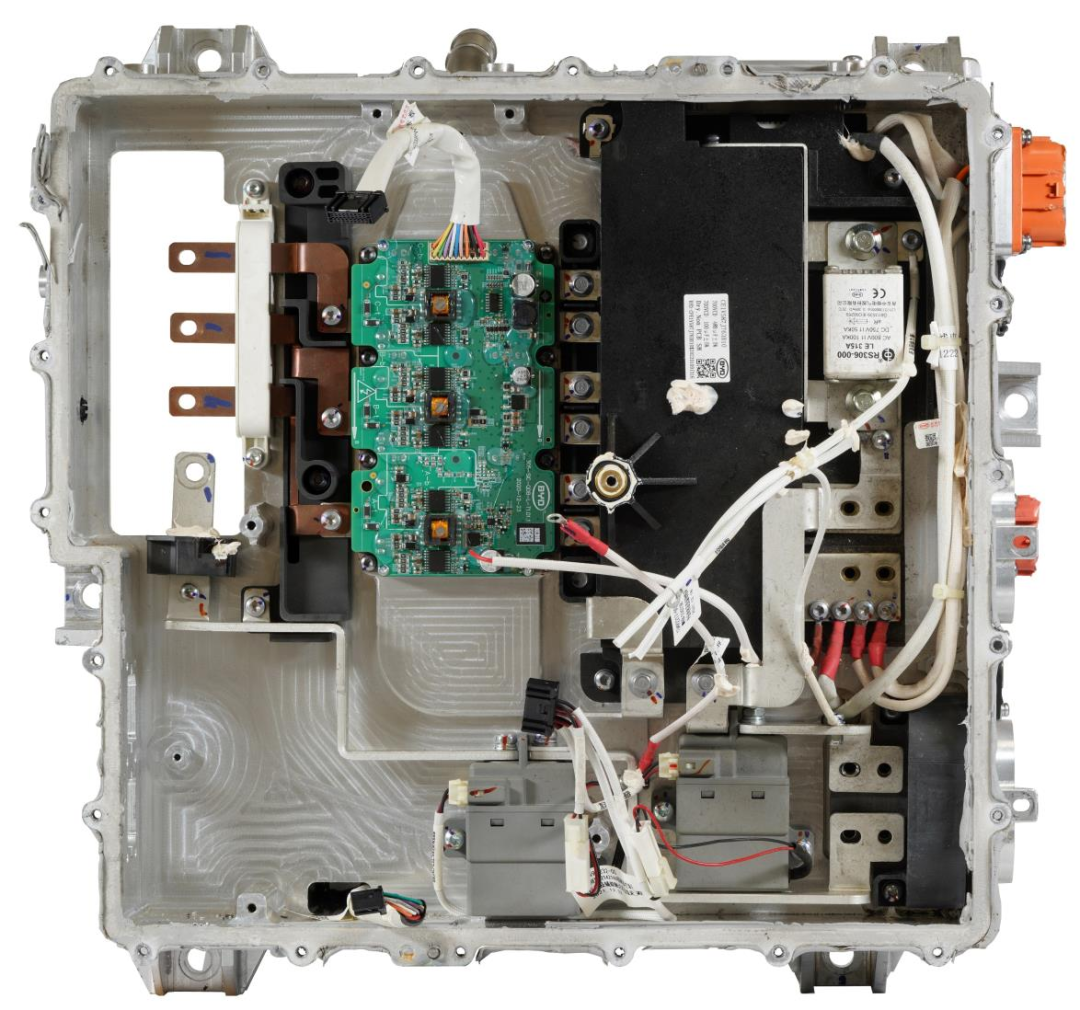

硬件系统整体架构

这里我们需要深入硬件层面,了解下这款八合一系统由哪些部分组成?核心参数是多少?集成逻辑又分为哪几个层级?下面我们从核心参数、硬件构成、集成层级三个维度展开解析。

2.1系统核心参数汇总

首先,我们需要掌握系统的“关键指标”,这些参数决定了系统的性能上限。下面我们通过表格汇总核心参数,涵盖电气、物理、功能三大维度:

图片来源:SysPro系统工程智库

2.2硬件构成总览(电子板+机械部件)

知道了核心参数,我们再拆解硬件的“组成部分”——整个系统可简单分为分为硬件PCBA板与机械部件两大类,下面我们分别解析:

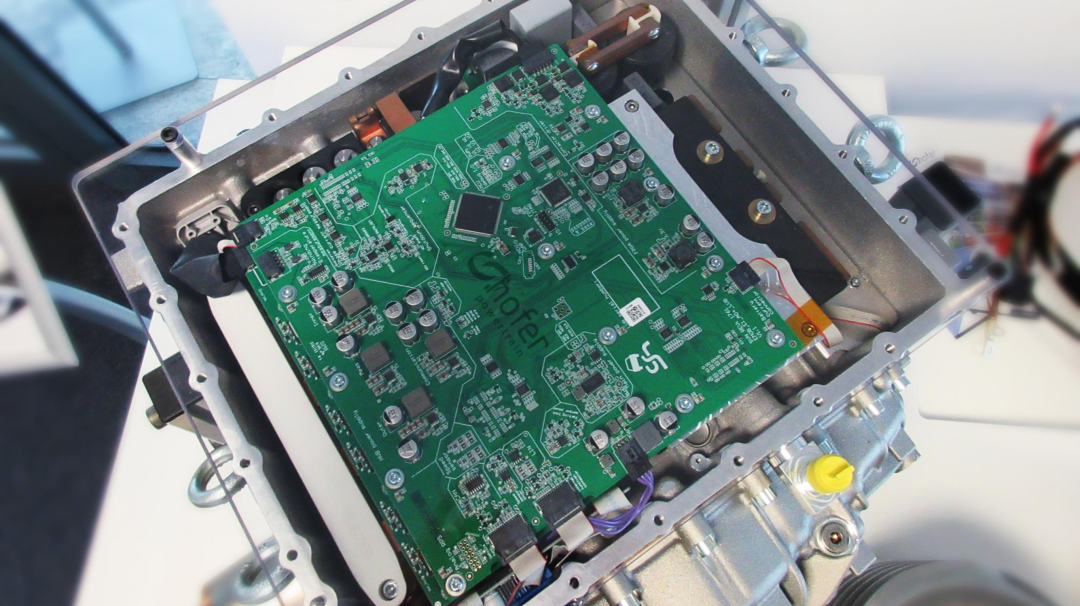

2.2.1电子板构成:11 块PCBA的分工

PCBA电路板,是系统的“大脑”与“神经中枢”,11块PCBA各有明确分工,下面通过表格呈现每块板卡的核心信息:

以上,11块板卡按“核心控制-驱动-功率-辅助”的逻辑分工:电路板1、电路板2负责“决策与驱动”、电路板3负责“功率转换”、电子板4-11负责“辅助功能与信号处理”,这种设计既保证核心功能独立,又避免单一故障扩散。

图片来源:SysPro系统工程智库

2.2.2机械部件构成:支撑与连接的关键

机械部件,是系统的“骨架”与“血管”,包括外壳、连接器、Busbar、冷却部件等,下面通过表格解析核心机械部件:

图片来源:SysPro系统工程智库

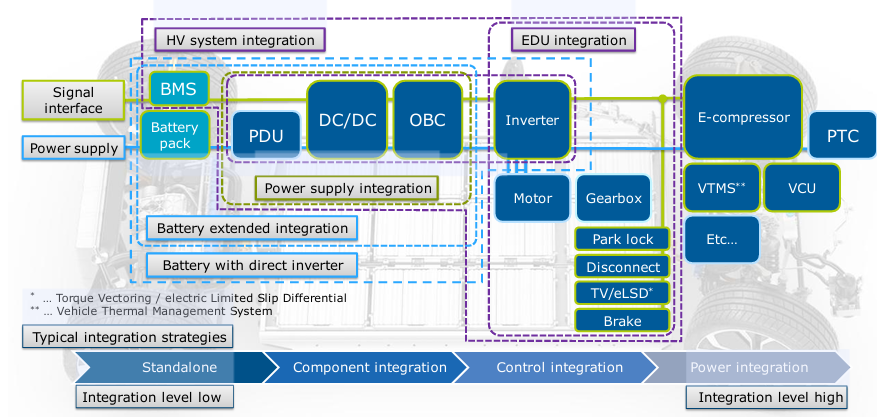

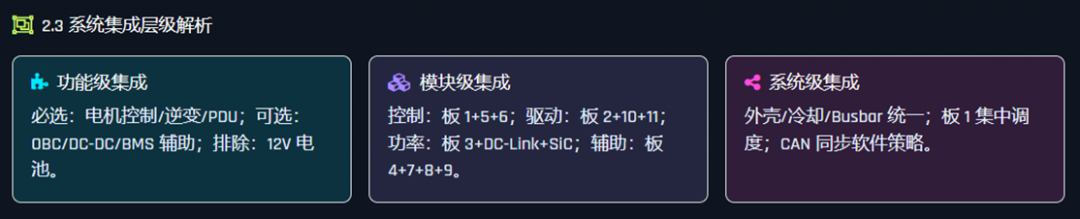

2.3系统集成层级解析

以上我们拆解了硬件的“组成部分”,但八合一系统不是简单的“组件堆砌”,而是分层级集成的。这个是什么意思呢?简单来说,集成分为“功能级-模块级-系统级”三个层级,下面我们来看看每一层级的逻辑:

2.3.1功能级集成:确定“整合哪些组件”

功能级集成是基础,核心是“根据车型需求选择整合的组件”。比亚迪八合一系统的功能级集成逻辑如下:

必选组件:电机控制、DC-AC逆变、PDU(功率分配)—>这三类是驱动系统的核心,必须整合以确保动力响应

可选组件(按需适配):OBC(车载充电机)、DC-DC转换器、BMS辅助功能—>高端车型全整合,经济型车型可简化OBC功率;

排除组件:12V低压电池—>因需为灯光、中控等低压系统供电,当前集成方案无法替代,仍需独立配置。

图片来源:YOLE

图片来源:YOLE

2.3.2模块级集成:组件“分组整合”

模块级集成是中间层,将功能级确定的组件按“功能关联性”分组整合为模块:

控制模块:电子板1(核心控制)+电子板5(BMS辅助)+电子板6(OBC控制)——负责决策与信号处理

驱动模块:电子板2(SiC驱动)+电子板10(AC电流传感)+电子板11(DC电流传感)——负责驱动SiC模块与信号采集

功率模块:电子板3(功率转换)+DC-Link电容模块+ SiC模块——负责高压功率转换;

辅助模块:电子板4(辅助电源)+电子板7(电容管理)+电子板8(低压处理)+电子板9(EMI滤波)——负责低压供电与干扰抑制

图片来源:hofer

图片来源:hofer

2.3.3系统级集成:模块“协同工作”

系统级集成是顶层,通过机械结构(外壳、busbar)与电气连接(连接器、布线)将模块整合为整体,核心是“协同优化”:

机械协同:所有模块固定于铝制外壳,通过导热垫与冷却管实现散热协同

电气协同:控制信号通过电子板1统一调度,功率通过busbar优化路径

软件协同:各模块的控制软件(如SiC驱动逻辑、OBC充电逻辑)通过CAN总线同步,避免功能冲突。

图片来源:SysPro系统工程智库

以上我们详细解析了硬件系统的整体架构,包括核心参数、硬件构成与集成层级。那么,在这些硬件中,最关键的核心组件(如SiC模块、DC-Link电容)技术细节是什么?它们的工作原理又如何?下面我们一起来看看核心组件技术解析。

03

核心组件技术解析

在硬件架构中,核心组件是决定系统性能的“关键少数”,比如SiC功率模块决定功率上限,DC-Link电容决定电压稳定性,电流传感器决定控制精度。下面我们逐一解析五大核心组件的技术细节与功能原理。

图片来源:SysPro系统工程智库

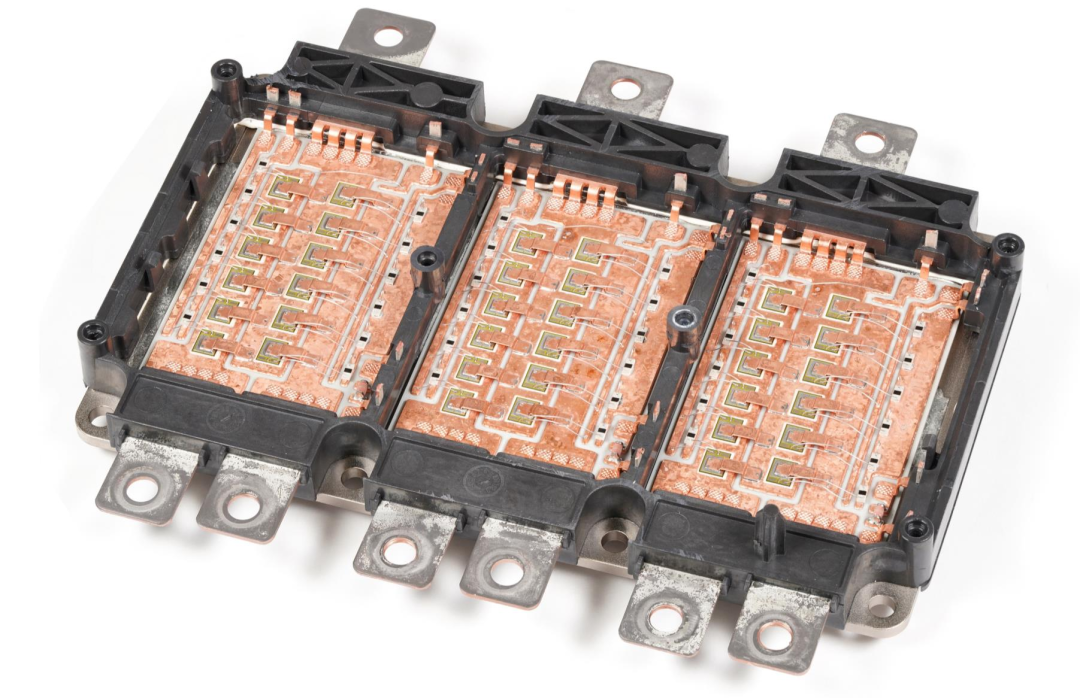

3.1自研SiC功率模块

SiC模块是八合一系统的“动力心脏”,负责将DC高压转换为AC驱动电机,比亚迪自研的功率模块是当前行业内参数领先的SiC模块之一。下面我们来看看它的详细技术细节。

3.1.1核心参数与物理特性

首先,我们看看模块的核心参数:

图片来源:SysPro系统工程智库

这里面我们需要关注的是:一是1200V的额定电压,适配800V高压平台,相比传统650V Si模块,可减少高压回路的器件数量;二是175℃的最高结温,耐高温性优于Si模块(150℃),适合高功率密度下的长期工作;三是0.015Ω的导通电阻,降低导通损耗,提升系统效率(相比Si模块效率提升5%-8%)。

3.1.2内部结构与工作原理(知识星球发布)

我们知道SiC模块的内部结构决定了它的性能,下面我们拆解其内部构成,参考下图从芯片布局、基板设计、bonding工艺和封装材料进行下解读...

其工作原理是:...

图片来源:YOLE

图片来源:YOLE

3.1.3技术优势与行业对比(知识星球发布)

相比行业内其他SiC模块(如Infineon FF650R12ME4),比亚迪BM系列SIC模块的优势体现在三个方面:...

3.2 DC-Link电容模块

DC-Link电容模块是系统的“电压稳定器”,负责平滑整流后的直流电,抑制电压波动,为SiC模块提供稳定的电压输入。下面我们来看看它的技术细节:

3.2.1核心参数与物理特性

通过表格呈现核心参数:

图片来源:SysPro系统工程智库

3.2.2 内部结构与工作原理(知识星球发布)

比亚迪的DC-Link电容模块的内部结构采用“多电容并联+集成保护”设计:

...

其工作原理是:AC-DC整流后的直流电先经过PTC限制浪涌电流,再进入电容单元,通过电容的充放电平滑电压波动(将电压纹波控制在5%以内),最终为SiC模块提供稳定的DC电压输入。

3.3电流传感器(DC/AC两类)

电流传感器是系统的“电流眼睛”,负责采集高压回路的电流信号,反馈给控制器以实现精准控制。比亚迪八合一系统采用两类电流传感器:DC电流传感器与AC电流传感器。下面我们分别解析:

3.3.1 DC电流传感器

主要用于采集电池输入的DC电流,核心参数与结构如下:

图片来源:SysPro系统工程智库

工作原理:高压DC电流通过传感器的铜排时,产生磁场,硅钢磁芯聚集磁场,霍尔元件(Melexis MLX91207)将磁场强度转换为电压信号,经电子板11处理后反馈给电子板1的MCU,实现DC电流的实时监测

3.3.2 AC电流传感器模块

主要用于采集逆变器输出的3相AC电流,核心参数与结构如下:

图片来源:SysPro系统工程智库

工作原理:逆变器输出的3相AC电流分别通过模块内的3个铜排,每个铜排对应1个硅钢磁芯与霍尔元件(Melexis MLX91209),霍尔元件将磁场转换为电压信号,经电子板10处理后反馈给电子板1的MCU,实现3相AC电流的同步监测。

3.4功率继电器与熔断器

3.4.1功率继电器(知识星球发布)

3.4.2熔断器(知识星球发布)

3.5高压连接器与Busbar

高压连接器与Busbar是系统的“电流通道”,负责高压电流的输入、输出与分配,下面我们解析它们的技术细节:

3.5.1高压连接器(知识星球发布)

3.5.2高压Busbar(知识星球发布)

04

11个PCBA详细拆解

PCBA板是系统的“控制中枢”与“信号处理中心”,11块板卡各有分工,且硬件设计需适配各自的功能需求。下面我们按“核心控制板-驱动板-功率板-辅助功能板”的逻辑,逐一拆解关键电子板的硬件细节(因篇幅限制,重点解析电子板1-3,其他板卡简要说明)。

在拆解具体板卡前,我们先通过表格汇总11块电子板的核心硬件参数,有个全局感:...

4.1 电子板参数总表(知识星球发布)

4.2 核心控制板(板 1)(知识星球发布)

4.3 驱动板(板 2)(知识星球发布)

4.4 功率板(板 3)(知识星球发布)

4.5 辅助功能板(板 4-11)(知识星球发布)

以下完整内容正在准备中...

(知识星球发布)

05

功能原理与协同逻辑

在了解硬件构成后,我们需要回答一个关键问题:这些硬件组件如何协同工作,才能实现“八合一”的完整功能?下面我们从功能框图、控制信号、功率路径、热管理、EMC防护五个维度,拆解协同逻辑的核心细节。

5.1 系统功能框图解析(AC-DC/DC-AC/HVDC-LVDC)

5.2 控制信号传递路径

5.3 功率路径优化设计

5.4 热管理协同逻辑

5.5 EMC 防护与接地设计

图片来源:SysPro

图片来源:SysPro

06

测试与可靠性设计

高集成度意味着“一损俱损”的风险更高,因此测试与可靠性设计是八合一系统落地的关键。下面我们从“全工况测试”“冗余设计”“材质工艺”“防护等级”四个维度,解析比亚迪的可靠性保障措施。

6.1 全工况测试方案

6.2 冗余设计(控制 / 功率链路)

6.3 材质与工艺可靠性

6.4 防护等级与环境适应性

07

技术方案总结

通过前面的详细解析,我们已经全面掌握了比亚迪八合一驱动系统的技术细节。下面我们从“核心特征”“效益与痛点解决”“技术启示”三个方面,对方案进行总结。

7.1 技术方案核心特征

7.2 效益与解决的行业痛点

7.3 技术启示与行业借鉴

图片来源:SysPro

图片来源:SysPro

以上内容为《比亚迪八合一动力域控制器的全面解析》系列解读的节选内容,完整解读、技术报告、参考资料、方案资讯、视频解析在在知识星球「SysPro电力电子技术EE」中 <前瞻电力电子技术方案解析 · 专案室> 专栏发布,欢迎进一步查阅、学习,希望有所帮助! 相关阅读:比亚迪动力域控深度解析"五部曲":11块板子的硬件集成 + 26个功能的软件协同比亚迪 · 1500V SiC功率模块的秘密从"物理集成"到"域控融合",多合一电驱动系统,究竟要怎么走?多合一驱动系统 · 从概念到量产 · 设计开发白皮书理想汽车LPM高压SiC功率模块技术深度解析BOSCH PM6功率模块平台化方案深度解析多电平逆变器的全景解析:2L/3L概念与原理、硬件架构、控制算法、电容设计、系统应用与价值

以上完整内已全部发表在「SysPro电力电子技术」知识星球

域财网

域财网